۵ درصد از پوسته زمین را سنگ آهن تشکیل داده است که به آن Iron ore نیز گفته می شود. سنگ آهن یک ماده معدنی است که از طریق خردایش، حرارت دهی، خالصسازی و استفاده از یک احیاکننده قابلیت تبدیل به آهن فلزی را دارد. کارشناسان سنگ ها را به دو دسته تقسیم کرده اند: 1. انواع سنگ آهن از لحاظ ظاهری: دانه بندی شده، گندله، کنسانتره، کلوخه ،2. انواع سنگ آهن از لحاظ کانی: مگنتیت، هماتیت، سیدریت، لیمونیت، زئولیت، درکل، چهار نوع آن ها اصلی است و در ذخایر سنگ آهن موجود می باشد. از بین انواع سنگ آهن های معرفی شده، سنگ آهن هماتیت و مگنتیت بهترین گزینه ها برای فرآوری هستند. هماتیت غلظت بالایی از آهن را در خود دارد و این موضوع برای سنگ آهن مگنتیت نیز صدق می کند. اما موضوع مهم در مورد مگنتیت جداسازی راحت اجزای سنگ آهن به دلیل داشتن ویژگی مغناطیسی آن است. موضوع مهم دیگر داشتن سطح پایینی از آلاینده های معدنی و مواد اضافه است. استفاده از این نوع سنگ های آهن باعث صرفه جویی در زمان و هزینه های تولید آهن می شود.

در ایران معادن سنگ آهن مختلفی وجود دارد که در حال حاضر فعال هستند و از آنها استخراج صورت

میگیرد. ایران به عنوان یکی از کشورهای مهم صادرکننده مواد معدنی در جهان شناخته میشود. در

ادامه به بزرگترین معادن سنگ آهن در ایران اشاره می شود:

1. معدن چغارت، اولین معدن سنگ آهن ایران

معدن چغارت در بافق یزد به عنوان اولین معدن سنگ آهنی ایران شناخته میشود. این معدن با اختیار

داشتن یک سوم ذخیره آهن ایران، بزرگترین و مهمترین منطقه آهنی کشور محسوب میشود. شرکت ذوب آهن

از جمله کارخانههایی است که در ابتدای راه خود از این معدن تغذیه میکرده است. در حال حاضر این

معدن رو به تمام شدن میباشد.

2. معدن چادرملو

دومین معدن سنگ آهن کشور که در حال حاضر بیشترین استخراج آهن از آن صورت میگیرد، معدن چادرملو

است. شرکت معدنی و صنعتی چادرملو در سال ۱۳۷۲ در تهران تأسیس شد و یکی از مرغوبترین سنگ

آهنهای ایران را تولید میکند. درواقع، اصلیترین تولیدکننده کنسانتره سنگآهن به روش احیای

مستقیم در خاورمیانه است که در سال حدود هفت میلیون تن تولید دارد. از زاویهای دیگر، این شرکت

تا یک میلیون تن در سال سنگ آهن خرد شده برای کوره بلند و صادرات تولید میکند.

3. منطقه معدنی گل گهر با داشتن

معادن غنی سنگآهن بهعنوان یکی از برجستهترین قطبهای معدنی فعال در خاورمیانه، این پتانسیل

را دارد که به منطقهای بزرگ و رقابتی در ایران و حتی جهان تبدیل شود. معدن گل گهر در استان

کرمان قرار دارد. اخیرا با توجه به نیاز روزافزون به گندله سنگ آهن و استفاده گسترده از گندله

در کوره های بلند در ایران و سایر نقاط جهان و همچنین، برای سرعت بخشی به فعالیت تولیدکنندگان

شمش فولادی در ایران واحد گندله سازی در مجاورت معدن گل گهر، مورد بهرهبرداری قرار گرفته است.

4.

یکی از بزرگترین معادن ایران، معدن چاهگز بافق است که در استان یزد و ۷۵ کیلومتری شهرستان بافق

قرار دارد. این معدن حدود ۴۵ میلیون تن سنگآهن با عیار ۵۲% ذخیره قطعی دارد و تولید سالیانه آن

حدود ۲۴.۱ میلیون تن است.

معدن چاه گز بافق از سال ۱۳۹۰ تا ۱۳۹۶ و مجدداً از سال ۱۳۹۹ شروع به کارکرده است. کل ذخیره این

معدن در بیست سال اخیر حدود ۸۳ میلیون تن تخمین زده شده است.

5.

معدن سنگان یکی از معادن سنگ آهن ایران است که در شهر خواف استان خراسان رضوی واقع شده است و

حدود یک میلیارد تن سنگآهن ذخیره میکند. این معدن یکی از ۱۰ معدن سنگ آهن بزرگ جهان است که

خوراک اولیه برای تولید ۱۵ میلیون تن گندله، ۵ میلیون تن سنگآهن و ۱۷.۵ میلیون تن کنسانتره را

تأمین میکند. طبق گزارشهای کارشناسان در طی یک سال، حدود دو میلیون تن سنگآهن از این معدن

استخراج و به واحدهای صنعتی ارسال میشود.

6. معدن سه چاهون بافق

۵۰ کیلومتری شمال شرقی شهرستان بافق قرار دارد و فاصله آن با معدن چغارت حدود ۳۵

کیلومتر است. عملیات بهرهبرداری از این معدن سنگ آهن از سال ۱۳۸۴ آغاز شد و سالیانه حدود ۲.۳

میلیون تن سنگآهن از این معدن استخراج شده است که از نوع آتشفشانی رسوبی است.

7. معدن سنگ آهن بیجار

یکی از بزرگترین معادن سنگ آهن روباز کشور،است که در استان کردستان و در

نزدیکی شهر بیجار واقع شده است. این معدن حدود ۴۰ میلیون تن ذخیره سنگآهن با عیار ۵۷-۴۵ دارد

که در ۷ نقطه این منطقه پراکنده شده است. کارخانه تولید کنسانتره در نزدیکی این معدن با ظرفیت

۳۲۵ هزار تن در سال قرار دارد.

8. معدن آهن جلال آباد زرند

در استان کرمان و ۳۵ کیلومتری شمال غربی شهرستان زرند قرار گرفته است. از معدن

جلالآباد زرند، سالانه حدود ۱۹۰ میلیون تن سنگآهن از نوع مگنتیت و هماتیت بهصورت پلکانی

روباز استخراج می شود. این معدن تأمینکننده ماده اولیه کارخانه کنسانتره سنگآهن فولاد زرند

ایرانیان است.

9.

معدن آهنگران یکی از قدیمیترین معادن سنگ آهن ایران محسوب میشود که در استان همدان قرار دارد

و فاصله آن با شهر ملایر حدود ۳۵ کیلومتر است. این معدن در سال ۱۳۳۵ شروع به کارکرد و مساحت کلی

معدن حدود ۳۰ کیلومتر است. روند استخراج این معدن نسبت به معادن دیگر متفاوت است و از روش

زیرزمینی برای استخراج سنگآهن استفاده میشود.

10.

معدن سنگ آهن کاشان، یکی از معادن آهن است که در مرکز کشور قرار دارد؛ اما یکی از ایرادات این

معدن، ایجاد مشکلات زیستی است که مسئولان در تلاشاند تا این مشکل را رفع کنند. به گفته

کارشناسان این معدن اهن یکی از امیدهای آینده تولید سنگ اهن کشور محسوب میشود و نسبت به آینده

آن خوشبیناند.

11. فعالبت معدن سنگ آهن نیاسر

بهتازگی آغاز شده است و در همین زمان محدود نظر بسیاری از خریداران سنگآهن و

کنسانتره را جذب کرده است. فاصله این معدن از شهر نیاسر بسیار کم است.

قیمت سنگ آهن در ایران به چند عامل اصلی بستگی دارد:

▪ عرضه و تقاضا

▪ قیمت فولاد

▪ قیمت دلار

▪ میزان تولید و قیمت گذاری شرکتهای معدنی بزرگ

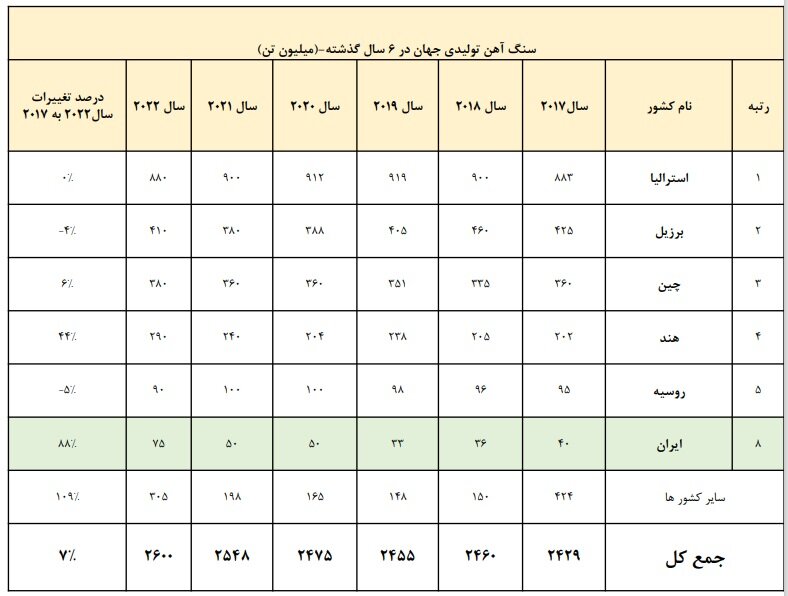

در ادامه به ترتیب 10 کشور برتر تولید کننده آهن در سال 2022 با استفاده از آخرین داده های ارائه

شده توسط سازمان زمین شناسی ایالات متحده آورده شده است.

۱) استرالیا:

سنگ معدن قابل استفاده: 880 میلیون تن. میزان آهن: 540 میلیون تن

استرالیا بزرگترین کشور برای استخراج سنگ آهن است و خروجی سنگ آهن قابل استفاده آن 880 میلیون تن در

سال 2022 بوده است. تولید کننده سنگ آهن پیشرو استرالیا BHP است، اما Rio Tinto و Fortescue Metals

Group نیز تولیدکنندگان بزرگی هستند. منطقه Pilbara، برجسته ترین حوزه قضایی سنگ آهن در استرالیا

است.

2) برزیل:

سنگ معدن قابل استفاده: 410 میلیون تن. میزان آهن: 260 میلیون تن

تولیدکننده بزرگ برزیل، مجموع تولید سنگ آهن قابل استفاده خود را 410 میلیون تن در سال 2022 ذکر

کرده است.

بزرگترین مناطق سنگ آهن در این کشور ایالت های Pará و Minas Gerais هستند که مجموعا 98 درصد از

تولید سالانه سنگ آهن برزیل را تشکیل می دهند. در Pará بزرگترین معدن سنگ آهن در جهان، معدن Vale’s

Carajas است. Vale که دفتر مرکزی آن در Rio de Janeiro قرار دارد، بزرگترین تولیدکننده گندله سنگ

آهن در جهان نیز می باشد.

3) چین:

سنگ معدن قابل استفاده: 380 میلیون تن. میزان آهن: 240 میلیون تن

چین بزرگترین مصرف کننده سنگ آهن در جهان است، علیرغم اینکه تنها سومین کشور بزرگ تولید کننده آهن

است. تولید سنگ معدن قابل استفاده این کشور در سال 2022 نسبت به سال قبل 14 میلیون تن کاهش با

توجه به اینکه چین بزرگترین تولید کننده فولاد ضد زنگ در جهان است، عرضه داخلی آن برای پاسخگویی به

تقاضا کافی نیست. این کشور بیش از 70 درصد سنگ آهن جهان را از طریق دریا وارد می کند.

۴) هند:

سنگ معدن قابل استفاده: 290 میلیون تن. میزان آهن: 180 میلیون تن

تولید سنگ آهن قابل استفاده هند از سال 2021 تا 2022 افزایش یافت و از 273 میلیون تن در سال گذشته

به 290 میلیون تن رسید. تولید محتوای آهن آن از 168 میلیون تن به 180 میلیون تن افزایش یافت.

بزرگترین معدن سنگ آهن هند، NMDC، در سال 2021 به تولید 40 میلیون تن در سال رسید و اولین شرکتی بود

که این کار را در این کشور انجام داد. NMDC نرخ تولید سالانه 50 میلیون تن در سال 2023 و 100 میلیون

تن تا سال 2030 را هدف قرار داده است.

5) روسیه:

سنگ معدن قابل استفاده: 90 میلیون تن. میزان آهن: 63 میلیون تن

روسیه به عنوان پنجمین کشور بزرگ تولید کننده آهن در جهان است. تولید سنگ آهن قابل استفاده در سال

2022 نسبت به سال قبل 6 میلیون تن کاهش یافت، در حالی که میزان آهن از 66.7 میلیون تن به 63 میلیون

تن کاهش یافت.

6) اوکراین:

سنگ معدن قابل استفاده: 76 میلیون تن. میزان آهن: 47 میلیون تن

رتبه ششم از نظر تولید سنگ آهن قابل استفاده بین اوکراین و آفریقای جنوبی مشترک است. صنعت سنگ آهن و

فولاد اوکراین 10 درصد از تولید ناخالص داخلی این کشور را تشکیل می دهد. تولید اوکراین در سال 2022

بیش از 9 درصد نسبت به سال قبل کاهش یافت.

7) آفریقای جنوبی:

سنگ معدن قابل استفاده: 76 میلیون تن. میزان آهن: 48 میلیون تن

تولید سنگ آهن قابل استفاده آفریقای جنوبی از 73.1 میلیون تن به 76 میلیون تن در سال 2022 افزایش

یافت. محتوای سنگ آهن این کشور نیز از 46.5 میلیون تن به 48 میلیون تن افزایش یافت. سنگ آهن Kumba

بزرگترین تولیدکننده سنگ آهن آفریقا است.

8) ایران:

سنگ معدن قابل استفاده: 75 میلیون تن. میزان آهن: 49 میلیون تن

هفتمین کشور بزرگ تولید کننده آهن ایران است که در سال گذشته از رتبه دهم به این رتبه صعود کرد. در

سال 2022، 75 میلیون تن سنگ آهن قابل استفاده و 49 میلیون تن آهن تولید کرد که به ترتیب از 72.9

میلیون تن و 47.9 میلیون تن افزایش یافت.

یکی از مهمترین معادن سنگ آهن کشور، گل گهر در استان کرمان است. دولت ایران تولید سالانه 55 میلیون

تن فولاد را تا سال 2025 تا 2026 هدف گذاری کرده است. برای رسیدن به این هدف، صنعت سنگ آهن کشور

نیاز به تولید 160 میلیون تن آهن دارد.

۹) قزاقستان:

سنگ معدن قابل استفاده: 66 میلیون تن. میزان آهن: 14 میلیون تن

قزاقستان نهمین کشور بزرگ تولید کننده آهن در جهان است. تولید سنگ آهن قابل استفاده اندکی از 64.1

میلیون تن در سال گذشته به رکورد 66 میلیون تن در سال 2022 رسید، در حالی که میزان آهن از 13.1

میلیون تن به 14 میلیون تن افزایش یافت.

10) کانادا:

سنگ معدن قابل استفاده: 58 میلیون تن. میزان آهن: 35 میلیون تن

کانادا که به عنوان دهمین کشور بزرگ تولید کننده آهن قرار دارد، در سال 2022 در مجموع 58 میلیون تن

سنگ آهن قابل استفاده و 35 میلیون تن آهن تولید کرد که به ترتیب نسبت به 57.5 میلیون تن و 34.5

میلیون تن در سال 2021 افزایش بسیار ناچیزی داشت. Champion Iron یکی از شرکت های تولید کننده سنگ

آهن در کشور است.

در جدول زیر میزان تولیدات سنگ آهن در پنج کشور اول در جهان به علاوه ی ایران از سال ۲۰۱۷ تا ۲۰۲۲

آورده شده است.

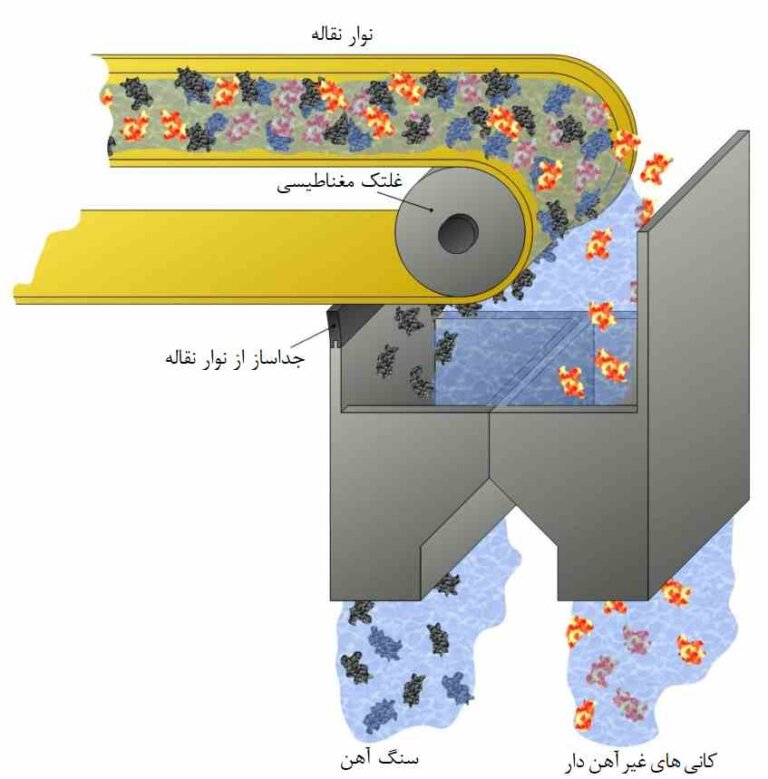

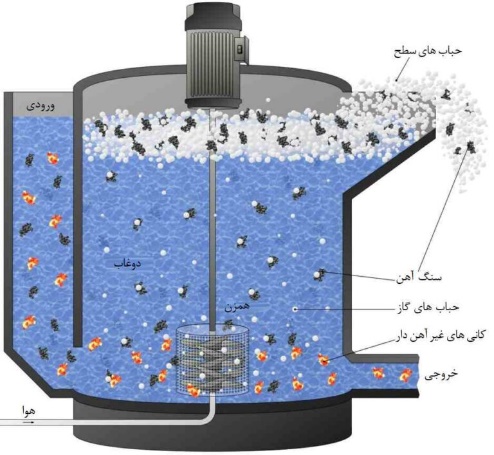

برای تولید فولاد لازم است اکسید سایر عناصر مزاحم كه بعنوان باطله شناخته مي شوند از سنگ آهن جدا نمود و اکسیژن موجود در اکسید آهن نیز حذف شود. آنگاه آهن خام حاصله را با تنظیم میزان عناصر همراه و انجام فرآیند ذوب تبدیل به فولاد نمود. در ادامه مراحل تولید کنسانتره آهن اورده شده است.

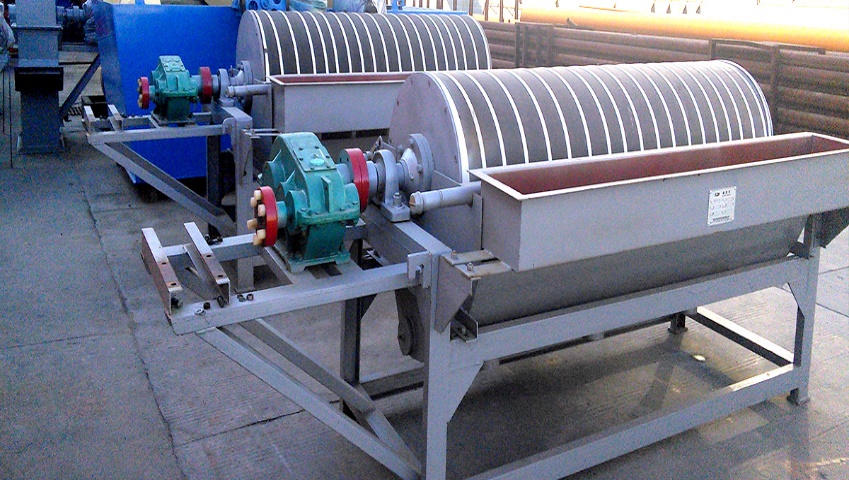

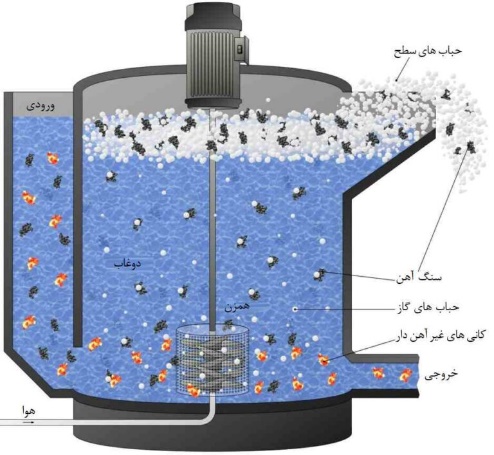

در ادامه با بکارگیری یک دستگاه آسیاب غلتکی با فشار بالا خرد کردن سنگ آهن با شدت بیشتري ادامه پيدا مي كند. سنگ آهن خرد شده تا اندازه 6 میلیمتر با آب مخلوط و بصورت دوغاب در مي آيد. سپس توسط پمپ و از طریق لوله به آسیاب گلولهای و تجهیزات پر عیار سازی استوانه ای مغناطیسی ارسال می شود. لازم به توضیح است که سنگ آهن با اندازه 6 میلیمتر با کمک آسیاب گلوله ای تا اندازه حدود 88 میکرون آسیاب می شود.

محصول به دست آمده به تجهیز پر عیار سازی استوانهای شدت پایین نهایی ،ارسال و در ادامه به واحد آب گیری فرستاده میشود تا در این واحد که بصورت نواری است با استفاده از ایجاد خلاء، آب دوغاب جذب و کنسانتره آهن با رطوبت حدود 9 درصد از طریق نوار نقاله به انبار مسقف یکنواخت سازی ارسال و توسط تجهیز انباشت دوار، انبار شود. این کنسانتره دارای ذراتی با اندازه کوچکتر از 88 میکرون و درصد آهن حدود 68 درصد می باشد.

در کارخانجات فرآوری کانی های آهنی، سنگ آهن به دست آمده از منابع مختلف، طی سه مرحله اصلی شامل سنگ شکنی و خردایش، پر عیار کردن و جداسازی به کنسانتره سنگ آهن با عیار بالای ۶۰ درصد آهن تبدیل می شود. کنسانتره آهن را قبل از استفاده، در واحدهای آگلومراسیون به موادی با هندسه، ابعاد، تخلخل، استحکام و ویژگی های حرارتی یکنواخت تبدیل می کنند تا در کوره بلند و کوره های احیاي مستقيم دارای ویژگی های مکانیکی، شیمیایی و حرارتی مطلوبی بوده و عملکرد فنی و اقتصادی فرآيند را دچار مشکل نسازند. حذف اکسیژن ( احیا سنگ آهن ) از کنستانتره که به شكل پودر تهيه شده تقريبا نا ممکن است لذا لازم است این پودر بصورت قطعات بزرگتری( گندله) در آید تا عبور گازهاي احيا كننده و خروج گازهاي اضافي از بين ذرات به سهولت انجام گيرد و اکسیژن آن حذف گردد. اندازه گندله ها معمولاً ۸ تا ۱۶ میلی متر است. در گندله سازی پس از آماده کردن کنسانتره، آن را با مواد مختلفی مثل بنتونیت، آهک، آب و سیمان مخلوط میکنند تا ذرات پودری شکل به یکدیگر بچسبند. در نهایت گلولههای آماده شده خام را میپزند. پس از پخت گندلهها باید به صورت کنترل شده خنک شوند تا ترک ایجاد نشود.

نمونه گندله هاي توليد شده

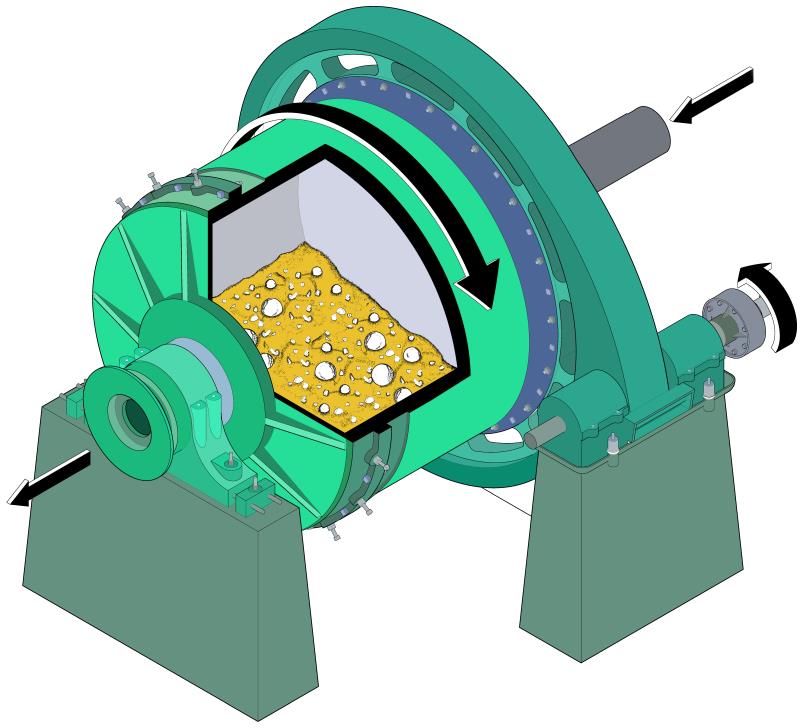

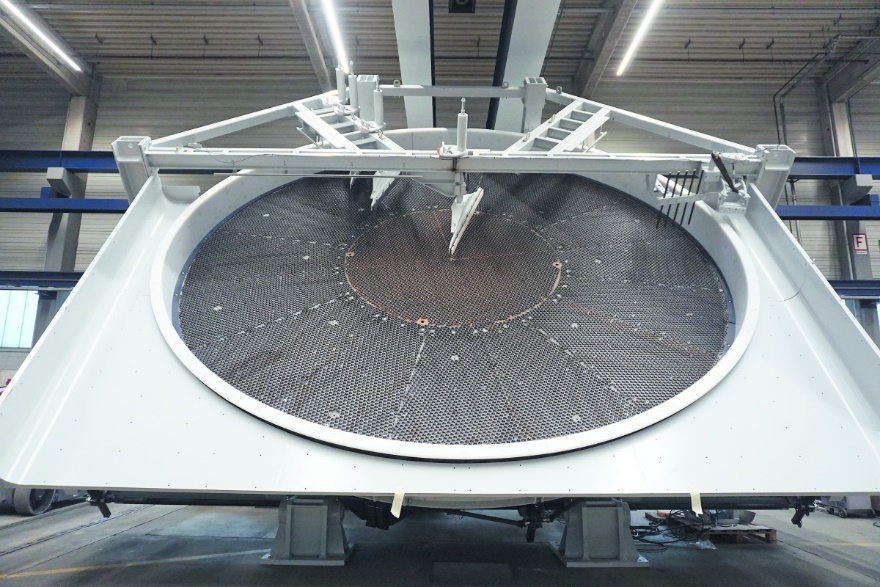

گندله مورد استفاده در روش احیای مستقیم در مقایسه با گندله کوره بلند از درصد آهن بیشتر و ناخالصی کمتری برخوردار است. گندلههای کوره بلند باید بزرگتر بوده و استحکام بیشتری داشته باشند. ميزان احیا پذیری گندله به سطح تماس بين جامد -گاز و درجه تخلخل وابسته است. تولید گندله در دیسک دوار (Balling Disc) از سال ۱۹۵۰ و توسط شرکت لورگی به صنعت معرفی شد. در حال حاضر در اکثر واحدهای گندله سازی از این دیسک ها استفاده می شود. دیسک دوار گندله ساز یک صفحه دایره ای شکل است که تیغه هایی به منظور تنظیم جریان بار و جلوگیری از چرخش بار در سطح آن نصب شده است. این صفحه دارای لبه ای است که ارتفاع آن به نوع مواد اولیه و مشخصات آن و هم چنین قطر گندله بستگی دارد. قطر دیسک ۶ تا ۱۰ متر بوده و صفحه آن با افق زاویه ۴۰ تا ۵۰ درجه می سازد سرعت دوران دیسک حدود ۳۰۰ تا ۱۵۰۰ دور در ساعت (معادل ۵ تا ۲۵ دور در دقیقه) است. دوران دیسک باعث می شود که ذرات روی صفحه از بالا به پایین غلتیده و در اثر تماس با ذرات دیگر، بر قطر آن ها افزوده شود و دو مرتبه با دوران دیسک، به قسمت بالای دیسک منتقل شده و عمل غلتیدن تکرار می شود.

دستگاه گندله سازی

پس از گذراندن مراحل تبدیل سنگ آهن به کنسانتره و گندله سازی، دو روش اصلی جهت تولید فولاد از از

گندله های تولید شده وجود دارد:

1) استفاده از کوره بلند و کنورتورها جهت تبدیل فرآورده کوره بلند به فولاد

2) احیای مستقیم و استفاده از کوره قوس الکتریکی

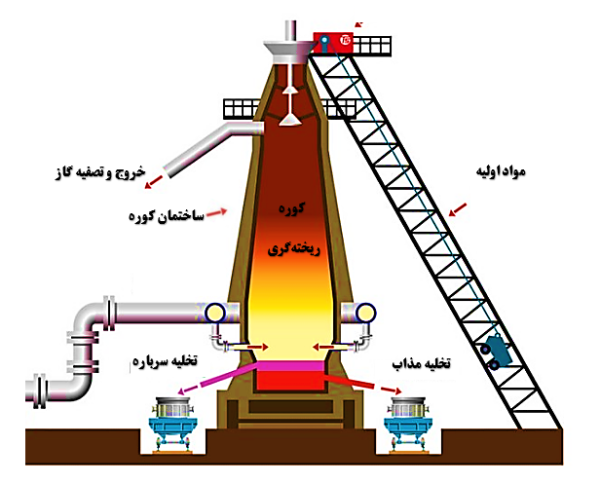

در کوره بلند سنگ آهن کلوخه شده و به همراه آهک (در نقش فلاکس) و کک (به عنوان عامل احیا) از بالای کوره وارد شده و کک با دمش هوا و اکسیژن سوخته و گرمای لازم جهت ذوب کردن آهن و احیای آن تامین میشود. پس از آن آهن احیا شده که اصطلاحا چدن خام (Pig Iron) نامیده می شود، با کربن بسیار بالا و خلوص آهن حدود ۹۵% به صورت مذاب از پایین و گاز CO2 و CO از بالای کوره خارج میشود. محصول کوره بلند را آهن خام مینامند. اهن خام دارای ۳ تا ۴درصد کربن و نقطه ذوب آن در حدود ۱۳۰۰درجه سانتیگراد است. این محصول را به دلیل شکنندگی زیاد و ناخالصیهای فراوان نمیتوان در صنعت مورد استفاده قرار داد. با تنظیم درجه حرارت کوره بلند و کنترل مقدار سیلسیم و منگنز موجود در آن میتوان دو نوع آهن خام به دست آورد که به نامهای آهن خام سفید و آهن خام خاکستری معروف هستند.

اجزای کوره بلند

در این محصول منگنز نقش عمدهای را بازی میکند و باعث میشود که آهن با کربن، به صورت کاربید آهن در آن باقی بماند.

وجود سیلسیم زیاد در آهن خام خاکستری باعث میشود که در هنگام سرد شدن، کربن از کاربید آهن جدا و به صورت گرافیت در محصول ظاهر شود.

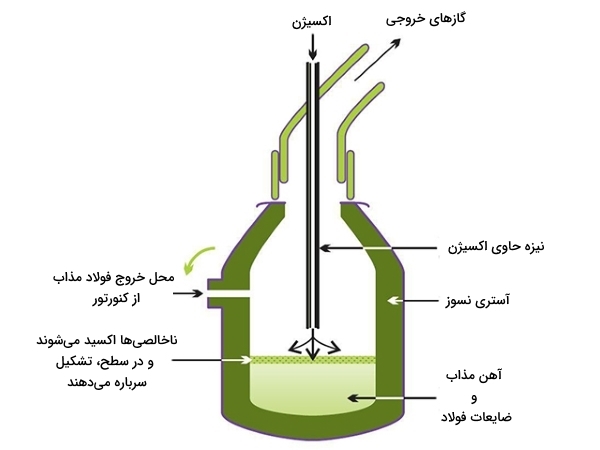

مواد ورودی به یک کنورتور شامل فلز داغ تولید شده توسط کوره بلند و همچنین آهن قراضه می باشد. اکسیژن از طریق یک نازل بر روی فلز مذاب دمیده شده که باعث سوزانده شدن محصولات جانبی ناخواسته در فلز داغ مانند کربن، فسفر و گوگرد می شود. این فرآیند احتراق به عنوان پالایش شناخته می شود. پس از پالایش، فولاد برای پرداخت بعدی تحت متالورژی ثانویه قرار می گیرد. متالورژی ثانویه به پرداخت فولاد مایع در کنورتور یا کوره قوس الکتریکی اشاره دارد. در فرایند متالورژی ثانویه، عناصر آلیاژی مانند نیکل،کبالت، کروم یا مولیبدن به فولاد خام اضافه می شوند و میزان کربن آن تنظیم شده و محصولات جانبی مانند گوگرد و فسفر حذف می شوند تا عیارهای مختلف فولاد تولید شوند.

دستگاه کنورتور و تولید فولاد

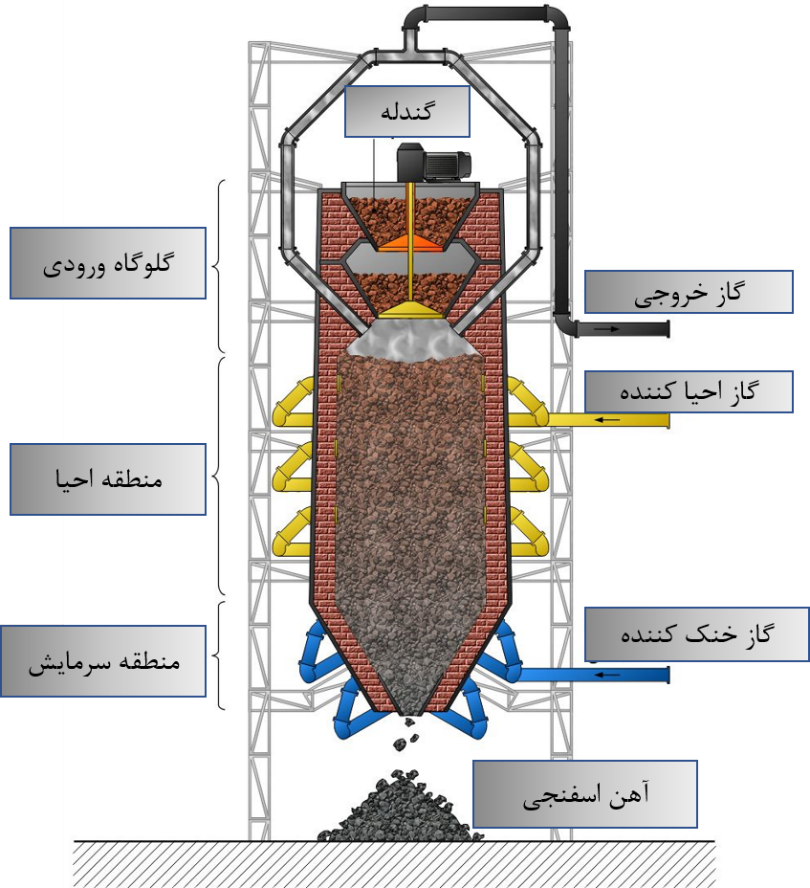

ورودی کارخانه احیا مستقیم، گندله سنگ آهن است که با حذف اکسیژن به آهن اسفنجی و سپس با تنظیم آلیاژ به فولاد تبدیل میشود. آهن اسفنجی از احیای مستقیم سنگ آهن به دست آمده و طی عملیات احیای بی واسطه، بدون نیاز به ذوب سنگ آهن، اکسیژن آن حذف میشود. در این روش، گندله سنگ آهن با عیار ۶۷%، احیا شده و گندله متخلخل تشکیل میشود. شکل ظاهری این محصول به صورت قطعات کروی شکل (گندله) است که به دلیل متخلخل بودن ساختار آن، ظاهر اسفنجی دارد؛ به همین دلیل به آن آهن اسفنجی میگویند. این محصول دارای عیار بالای آهن بوده که امروزه با توجه به کمبود ضایعات اهن، افزایش قیمت آن و مشکلات زیست محیطی مورد توجه قرار میگیرد.

تولیدگندله متخلخل از سنگ آهن، عموماً به دو روش گازی (Gas Based) یا استفاده از زغال سنگ (Coal Based) انجام میشود. معمولاً در کشورهایی که دارای ذخایر گاز هستند، از روش گازی بیشتر استفاده میشود. در ایران نیز به طور مثال، فولاد خوزستان فولاد مبارکه از گاز به عنوان ماده احیا کننده استفاده میکند.

برای تولید آهن اسفنجی با استفاده از گاز طبیعی از فناوری های زیر استفاده میشود:

شناخته شده ترین روش احیای مستقیم گازی، روش های میدرکس میباشد و این تکنولوژی اصالتاً آمریکایی است.

این روش به عنوان پر استفاده ترین روش های تولید آهن اسفنجی در ایران و جهان شناخته شده است. در این روش، گاز طبیعی وارد واحد شکست گاز میشود، سپس بر اثر حرارت وارد شده و کاتالیست های مخصوص، به هیدروژن و کربن تبدیل میشود. سپس این هیدروژن و کربن، در کوره ای که کوره احیا نام دارد، وارد شده و با اکسیژن گندله سنگ آهن ترکیب میشود و باعث احیای سنگ آهن خواهد شد. حدود 80 درصد از آهن اسفنجی ایران، به این روش تولید شده است. در شکل زیر فرآیند تولید آهن اسفنجی به روش میدرکس آورده شده است.

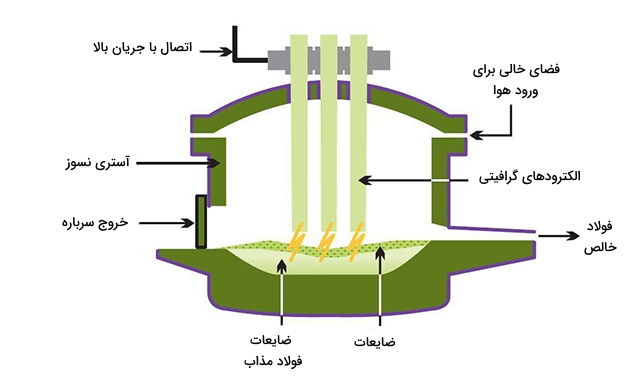

دو ماده اصلی مورد استفاده در این کوره ها، قراضه و آهن اسفنجی می باشد. ابتدا در کوره مقداری آهن قراضه شارژ می شود و به وسیله ایجاد قوس الکتریکی ذوب می شود و سپس آهن اسفنجی در کوره شارژ می شود. خواص فیزیکی قراضه در ذوب تاثیر بسزایی دارد، به طوریکه اگر به درستی انتخاب نشوند می تواند باعث شکست شدن الکترودها یا سرریز شدن مذاب و یا حتی انفجار گردد. ناخالصیهای موجود در آهن اثرات زیان باری بر خواص شیمیایی و فیزیکی فولاد میگذارد و این موضوع سبب گردیده در بیشتر تولید کنندگان فولاد جهان برای اینکه محصول خالصتری بهدست آورند در کوره قوس فقط از آهن اسفنجی استفاده میکنند. آهن اسفنجی ناخالصیهای موجود در قراضههای آهن را ندارد و موجب تولید محصول خالص تر می گردد.

کوره قوس الکتریکی