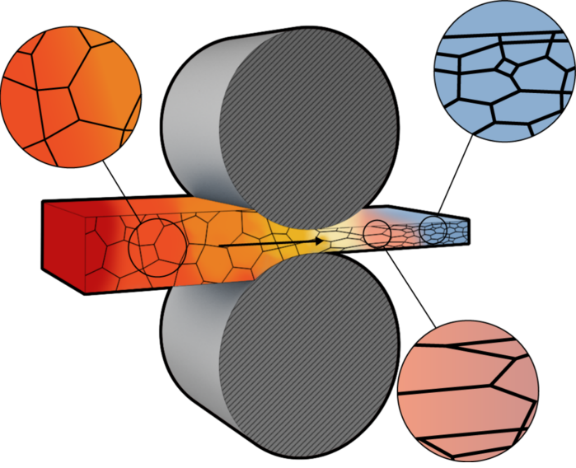

ورق گرم یا ورق سیاه یکی از معروف ترین فولاد هایی است که توسط روش نورد گرم و با عبور از کوره هایی با حرارت بالا (نزديك به °C 1000 ) ساخته می شود. در فلزکاری اصطلاحی به نام نورد (Rolling) وجود دارد که طی آن میزان ضخامت صفحه فلزي ( تختال) را کاهش داده و سطح مقطع ماده را به واسطه نیروهای فشاری اعمال شده از طریق غلتک ها تغییر می دهند. این گونه محصولات نورد گرم به دلیل تماس با اتمسفر هوا دارای یک سطح غیر براق می باشند. به همین خاطر نام دیگر ورق گرم، ورق سیاه نیز می باشد. ورق های نورد گرم در دمای بالاتر از °C 926 توسط غلتک های خط نورد تولید و عرضه می شوند.

از روش نورد گرم برای فولادهایی استفاده می شود که تغییر شکل آنها توسط نورد سرد امکان پذیر نیست و در برابر کشش و فشار مقاوم می باشند. به همین منظور با رساندن دمای فولاد به بالاتر از دمای تبلور می توان به راحتی شکل و فرم ورق را تغییر داد و سایز های مختلفی از آن را تهیه کرد.

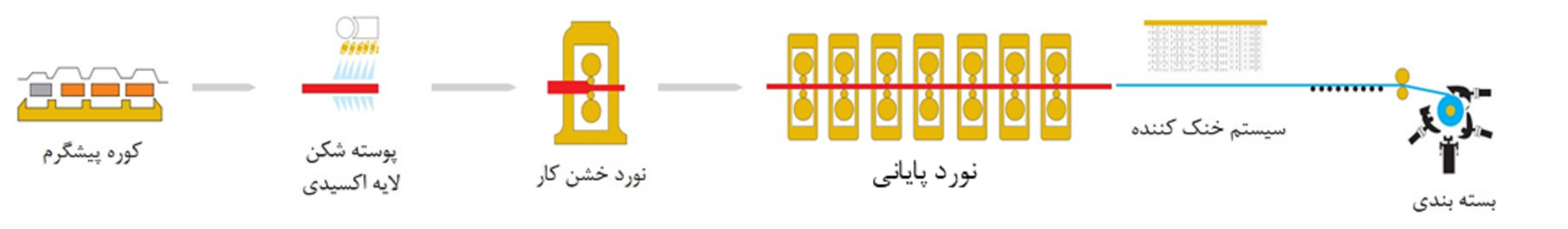

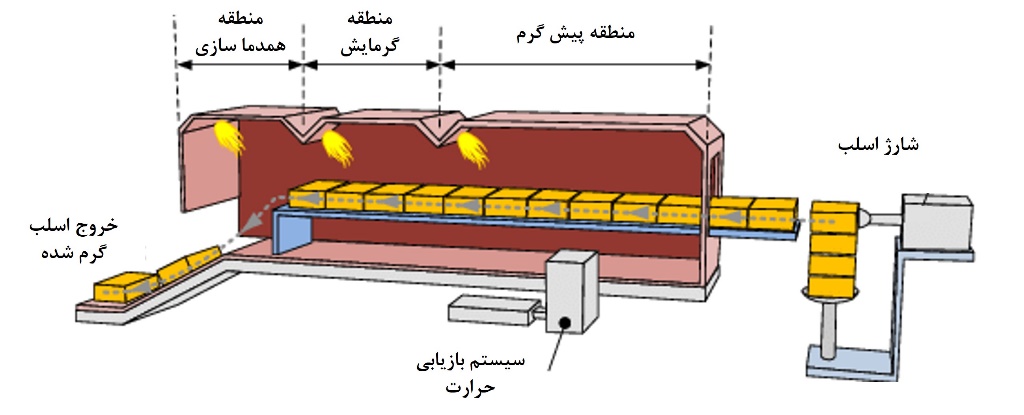

۱. کوره های پیش گرم: شمشهای فولادی به شکل اسلب یا تختال وارد کوره های پیش گرم میشوند و با افزایش دما تا °C 1100 پیش گرم شده و بسیار منعطف و شکلپذیر میشوند.

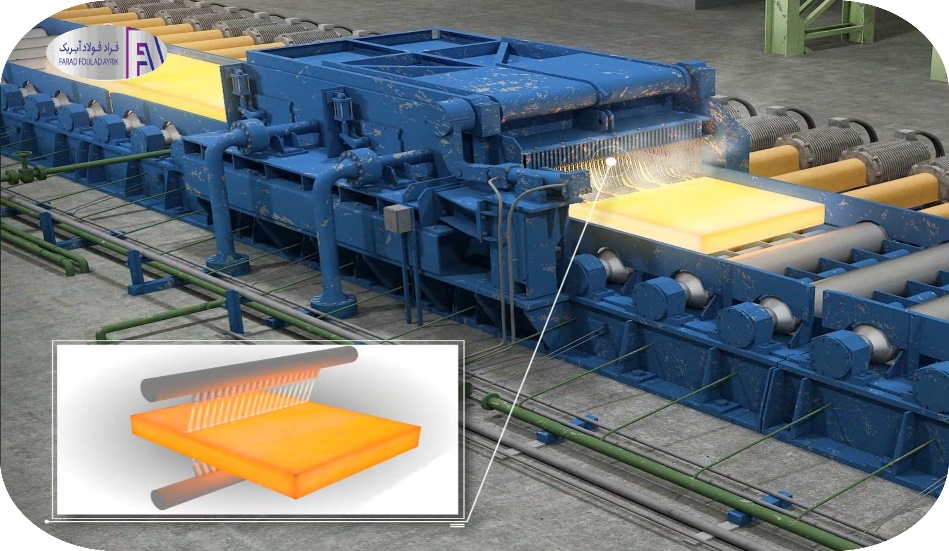

۲. پوسته شکن: بعد از عملیات پیش گرم و زمانی که شمش فولادی به دمای مورد نظر رسید، وارد ایستگاه پوسته شکن میشود و پوسته اکسیدی ایجاد شده بر روی تختال با فشار بالای آب، جدا می شود.

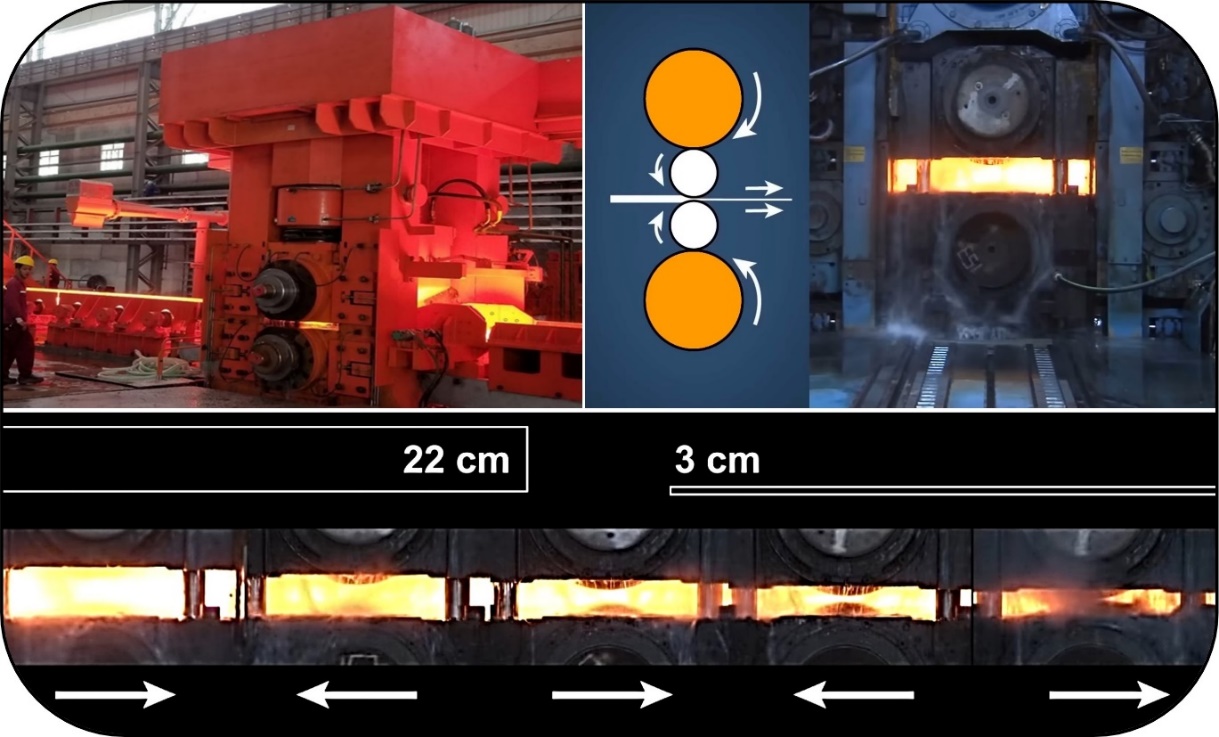

۳. نورد خشن کار: کاهش عرض تختال بر عهده نورد عمودی است. در فرمت های جدید خطوط نورد، کاهش عرض توسط بخشی به نام پرس سایزینگ انجام می شود. بعد از اینکه عرض تختال کاهش پیدا کرد، وارد ایستگاه های خشن کار نورد شده و توسط دو یا چهار غلتک، به ضخامت ۲۰ تا ۶۰ میلی متر می رسد. عملیات های کاهش عرض که در خط خشن کار روی ورق اجرا می شوند، در این فرایند باعث کاهش در ضخامت و کشیدگی و یا افزایش طول می گردد. این عملیات در نورد قطعه هایی با سطوح مقطع مستطیلی، شمش، تختال، صفحه و ورق بکار می رود.

میز انتقال تختال: با حرکت رفت و برگشتی غلتک های عمودی، ضخامت تختال کاهش می یابد.

۵. دستگاه برش و پوسته شکن ثانویه: تختال وارد ایستگاه برش شده و بخش های ابتدایی و انتهایی آن در این بخش جدا می شوند. سپس بوسیله ایستگاه آب پرفشار پوسته شکن ثانویه، اکسیدهای ایجاد شده در طی مراحل قبل از شمش فولادی جدا می شود.

۶. نورد پایانی: در خط نورد پایانی که دارای ۴ تا ۷ ایستگاه نورد افقی چهار غلتکه می باشد، ضخامت تختال ۱.۵ تا ۲.۵ میلی متر كاهش پيدا مي كند.

۷. خنک کننده های آبی: سیستم های خنک کننده سطح تختال را خنک میکنند و باعث ایجاد لایه ای با دمای تقریبی 500 تا 780 روی سطح می شوند. همچنین درج سانتی گراد هم به صورت نماد در سمت راست 780 گذاشته شود

۸. دستگاه های بسته بندی: در مرحله نهایی، ورق های تولیدی رول شده و از خط تولید خارج میشوند.

عرض ورق فولادی یا همان تختال در نورد گرم بسیار مهم است و در کل فرآیند همیشه کنترل شده و بنابراین خروجی آن یک مقدار مشخص و تلورانس گیری شده است.

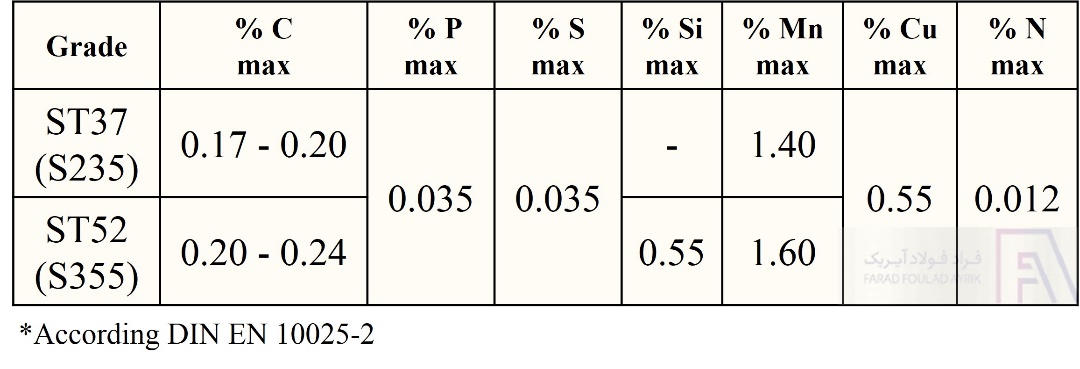

ورق آهن سیاه بر پایه فولاد و با ترکیبی از برخی عناصر ساخته و عرضه می شود. میزان درصد هر یک از این مواد، خواص مکانیکی ورق مانند مقاومت و انعطاف پذیری را دستخوش تغییر می کند. به عنوان مثال منگنز یکی از عناصر تشکیل دهنده ورق سیاه است. افزایش آن، استحکام و پایداری در برابر فشار را افزایش می دهد. از طرفی در انعطاف پذیری ورق اثر کاهشی دارد.

ورق اسید شویی: ورقهای سیاه که با استفاده از فرایند نورد گرم تولید میشوند، باید فراز و نشیب های متفاوتی را پشت سر بگذارند تا در نهایت، به یک محصول نهایی تبدیل بشوند؛ بخشی از این پروسه، گرمادهی بیش از °C 900 است، بخش دیگر آن عبور از غلتکهای گوناگون و قسمتهای بعدی هم مربوط به خنکسازی و سایر مراحل این عملیات هستند.

همه این مراحل بر روی هم، باعث بروز آلودگی های کوچك و بزرگی بر روی بدنه ورق های سیاه میشوند؛ یکی از بهترین راه حل ها برای برطرف کردن چنین مشکلی، استفاده از فرآیندی با عنوان اسیدشویی (Pickling) است؛ در طی این عملیات، ورق های سیاه وارد استخری از اسیدکلریدریك می شوند تا آلودگی های سطحی آنها به شکل کامل از بین برود و در پایان، یك ورق یکدست و بدون هیچگونه ناهمواری در سطح، به دست مشتریان می رسد یا به سمت نورد سرد می رود. لازم به ذکر است که به محصولاتی که از این فرآیند خارج میشوند، اصطلاحاً “ورق اسیدشویی” میگویند.

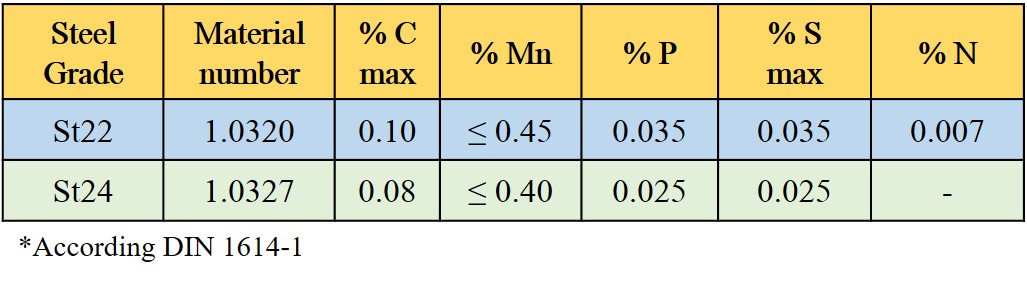

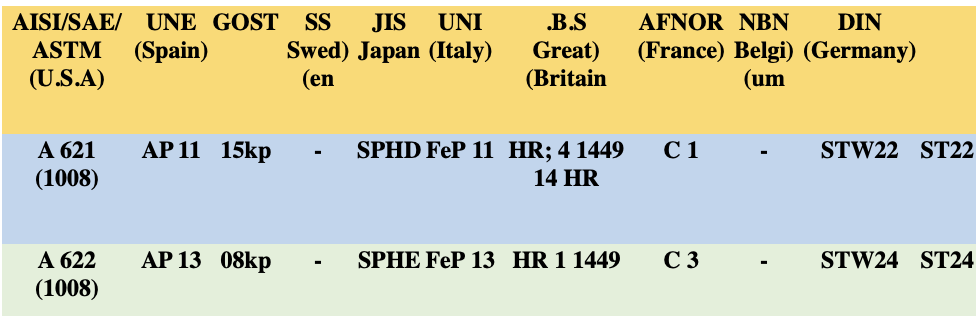

ساخت این ورق در گریدهای ST24 و ST22 انجام می گیرد و برای کشش و نورد مجدد قابل استفاده می باشند. آنالیز شیمیایی و خواص مکانیکی آن ها در جداول زیر نمایش داده شده است.

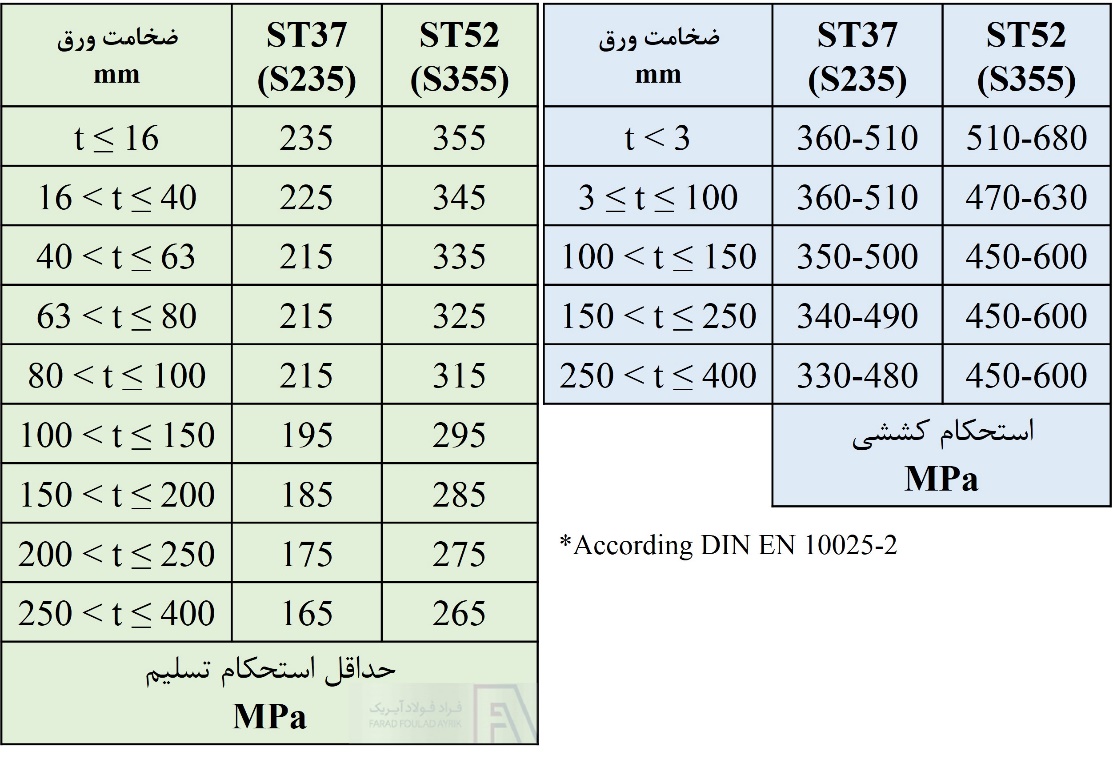

ورق ST37 از یک آلیاژ کمکربن ساخته شده است. درصد وزنی کربن نقش مهمی در قابلیت جوش پذیری و تغییر خواص مکانیکی دارد. به بیان دیگر، هر چقدر که درصد کربن در آلیاژ یک مقطع فولادی کمتر باشد، جوشپذیری آن نیز بیشتر است.

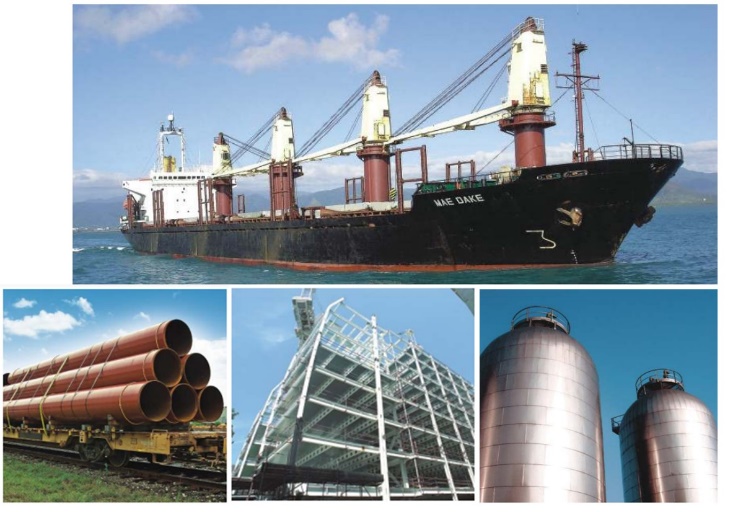

در نتیجه، این نوع ورق، جوشپذیری مطلوبتری در مقایسه با سایر ورقهای گرم دارد؛ همچنین با وزن بیشتری تولید میشود و این مسئله تا حدودی جزء معایب ورق ST37 محسوب میشود زیرا با کاهش وزن ورق قابلیت استفاده ی آن در صنعت بیشتر می شود. بیشترین کاربرد این ورق برای مصارف ساختمانی از قبیله اسکلت سازی، سوله سازی و… می باشد.

ورق آلیاژی ST52 وزن کمتری نسبت به ورق قبلی دارد؛ همچنین مقاومت و استحکام این ورق در برابر فشارهای کششی و برشی بیشتر است. گفتنی است که ورق ST52 درصد کربن بیشتری در مقایسه با ورق ST37 دارد؛ در نتیجه، قابلیت جوشپذیری آن نسبت به ورق قبلی کمتر است.

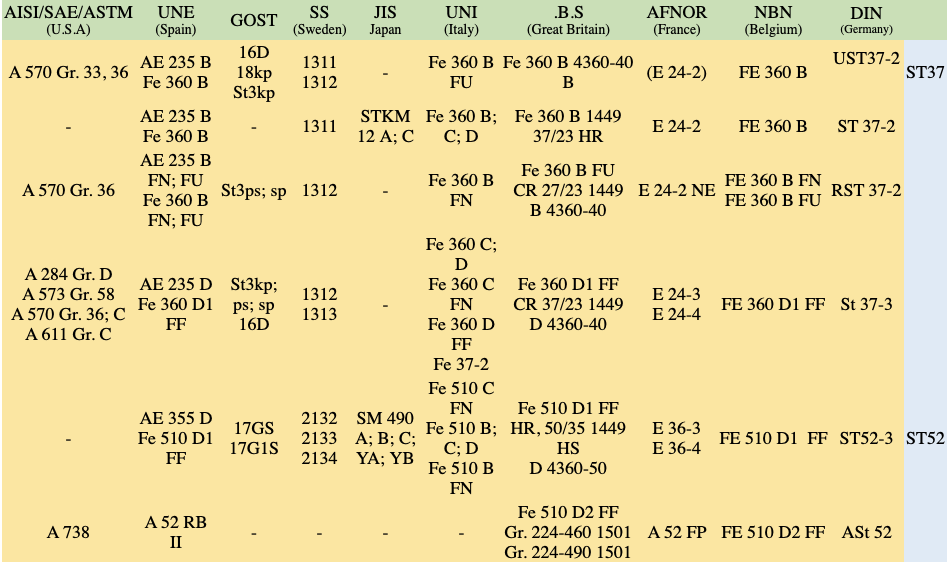

در جدول زیر انواع رایج گرید ورقهای فولادی فوق الذکر بر اساس استانداردهای مختلف آورده شده است.