ورق فولاد رنگی

معمولا زمانی که ورق های گالوانیزه تولید می شوند رنگی نقره ای و براق دارند. اما برای تولید ورق های رنگی باید فرآیند دیگری هم بر روی ورق گالوانیزه انجام گیرد. در طی این فرآیند باید یک رنگ الکترواستاتیک به ورق گالوانیزه اضافه شود. این رنگ باعث بالا رفتن مقاومت ورق در مقابل خوردگی و زنگ زدگی خواهد شد. ابتدا باید ورق گالوانیزه دارای ضخامت مناسب انتخاب شود. سپس فرآیند تولید ورق های رنگی در طی سه مرحله چربی زدایی شستشو و اضافه کردن رنگ الکترواستاتیک صورت می گیرد.

به رنگی که روی ورق گالوانیزه قرار میگیرد به اصطلاح رئال یا رال میگویند. نکتهی قابل توجه این است که کارخانههای مختلف از استاندارد رنگی واحدی استفاده میکنند. این بدین معناست که در یک رنگ مشخص با کد مشخص، ورق رنگی کارخانههای مختلف دقیقا از نظر رنگ، تیرگی و روشنی و… یکسان هستند.

نخستین عدد در این کدگزاری تم رنگی را مشخص می کند:

| کد RAL | رنگ | |

|---|---|---|

| RAL 1XXX | Yellow - زرد | |

| RAL 2XXX | Orange - نارنجی | |

| RAL 3XXX | Red - قرمز | |

| RAL 4XXX | Violet - بنفش | |

| RAL 5XXX | Blue - آبی | |

| RAL 6XXX | Green - سبز | |

| RAL 7XXX | Grey - خاکستری | |

| RAL 8XXX | Brown - قهوه ای | |

| RAL 9XXX | White/Black - سیاه و سفید |

در جدول زیر تمامی انواع و اقسام رئال در هر تم رنگی آورده شده است :

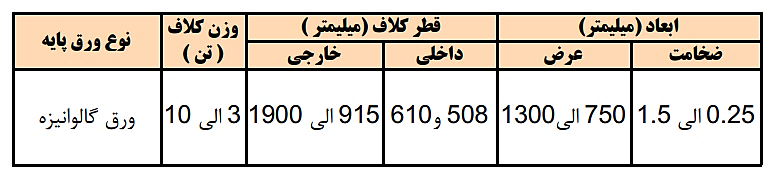

در جدول زیر مشخصات عمومی ورق رنگی آورده شده است:

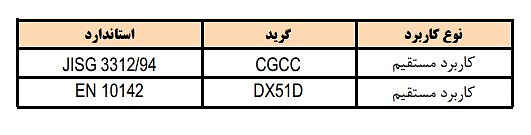

استاندارد ورق های رنگی نیز در جدول زیر آورده شده است: