پس از تولید، ورق نورد سرد شده یا مستقیما به بازار انتقال پیدا می کند و یا جهت مصارف بیشتر به خط تولید دیگری منتقل می شود تا ورق گالوانیزه یا روی اندود تولید گردد. محصول اولیه ی ورق گالوانیزه ورق سخت یا Full hard می باشد که برای تهیه ی ورق ها از عملیات آنیل در دما و زمان های مختلف استفاده می شود که ممکن است جزو استانداردهای کلی ورق سردهای تولید شده در کشور نباشد. ورق سرد بر اساس نوع فعالیت ثانویه، شامل موارد زیر میشود:

ورق فولادی گالوانیزه با فدا کردن بالاترین لایه ساخته شده از روی در برابر تخریب مقاومت می کند تا با تخریب محیطی که می تواند منجر به سوراخ شدن سطح شود مبارزه کند. سازه های فولادی گالوانیزه به طور گسترده ای برای سازه های بیرونی مانند موانع تصادف، تیرهای لامپ، نرده ها، ساختمان ها، نماها و سقف ها در جامعه شهری معاصر استفاده شده است. توليد ورق گالوانيزه به روش غوطه وري داغ و به صورت پیوسته یا الکتروگالوانیزاسیون مي باشد. مزيت این روش گالوانیزه غوطه وری داغ بر روش های دیگر، مقرون به صرفه بودن ، امکان ایجاد ضخامت های بالای پوشش ، استحکام بالا و چسبندگی پوشش گالوانیزه به ورق فولادی می باشد. كلاف هاي سرد خام در بخش ورودي خط توسط ماشین جوش از نوع مقاومتی به یکدیگر متصل شده و به صورت يك نوار پيوسته به خط ارسال مي گردند. ورق فولادی گالوانیزه گرم بر روی خطوط روکش پیوسته روی به صورت نورد سرد یا گرم به صورت کلاف تولید می شود. پس از خروج ورق از حوضچه، لايه نازكي از فلز روي بر هر دو سطح آن مي نشيند. بلافاصله پس از خروج ورق از مذاب جت هوا به سطح ورق برخورده و ضخامت پوشش را تنظيم می نمايد. ورق های آغشته به روی در آب سرد فرو رفته و در نهایت سطح ورق تثبیت می شود. ضخامت ورق تولید شده از نورد گرم از 2.01 تا 3.0 میلی متر متغیر است در حالی که ضخامت ورق نورد سرد بین 0.27 تا 2.0 میلی متر است. بنابراین مراحل تولید ورق فولادی گالوانیزه بدین صورت می باشد:

1. مرحله جوشکاری: در این مرحله اگر ورق به صورت رول نباشد ابتدا به صورت رول به یکدیگر جوش خورده و

در نهایت کلاف وارد خطوط نورد می شود.

2. مرحله شستشو: در این مرحله ورق توسط برس و آب گرم یا توسط مواد شیمیایی مانند اسید سولفوریک داغ

رقیق شده شسته شده و کلیه آلودگی ها و چربی های موجود در سطح ورق پاک شده و سطح ورق عاری از

آلودگی می شود.

3. غوطه وری در محلول: سپس فولاد در یک محلول آبی (معمولاً کلرید روی آمونیوم) غوطه ور می شود.

4. مرحله خشک کاری: در این مرحله سطح ورق شسته شده توسط هوای داغ خشک شده و وارد مرحله بعدی می شود.

5. مرحله حرارت دهی: پس از مرحله خشک کاری ورق ها وارد کوره آنیل یا اتمسفر محافظ می شوند و در

مراحل

مختلف پیش گرم، هم دمایی و خنک کنندگی قرار می گیرند.

6. مرحله غوطه وری: این مرحله مهمترین مرحله در گالوانیزاسیون است. ورق فولادی در حمامی از روی غوطه

ور شده و دو طرف ورق با روی پوشانده می شود و لایه نازکی از روی سطح آن را کاور می کند.

7. مرحله خنک کاری: با استفاده از جت هوا ورق خنک شده و براساس سرعت حرکت جت میزان ضخامت ورق قابل

تنظیم است. ورق های آغشته به روی در آب سرد فرو رفته و در نهایت سطح ورق تثبیت می شود.

8. مرحله خشک کاری: در این مرحله ضخامت ورق توسط دستگاه های ضخامت سنج اندازه گیری شده و میزان صافی

و زبری ورق سنجیده می شود و توسط نورد پوستهای اصلاح می گردد.

9. مرحله کروماته کردن: برای جلوگیری از شوره زدن ورق این مرحله انجام می شود و این مرحله باعث

تثبیت فلز روی روی ورق می گردد.

10. مرحله روغن کاری: در این مرحله با استفاده از دستگاه الکترواستاتیک سطح ورق با روغن پوشانده

می شود. این روغن به عنوان یک لایه محافظ عمل می کند و سبب محافظت ورق در برابر رطوبت می گردد. در

آخرین

مرحله ورقها بسته بندی شده و آماده ارسال می شوند.

با گالوانیزه کردن، حفاظت از سازه های فولادی جهت مقاومت در برابر خوردگی امکان پذیر می شود. محافظت در برابر خوردگی که توسط پوششهای مبتنی بر روی به دست میآید در نتیجه اثر گالوانیکی است، زیرا روی نسبت به آهن آندی است که باعث میشود در محیط آبی یا مرطوب به عنوان یک فلز قربانی عمل کند. ورق های فولادی گالوانیزه سطح براق و ویژگی های شکل پذیری عالی داشته و علاوه بر این مقاومت در برابر پوسته شدن و جلوگیری از ذوب پوشش از جمله ویژگی های بارز آن ها می باشد. وجود آب معمولاً سرعت خوردگی را افزایش می دهد و محصول اولیه خوردگی هیدروکسید روی است که بیشتر از طریق اثر برخی آلاینده های هوا تبدیل می شود. با این حال، توجه به این نکته بسیار مهم است که رطوبت محیط به روی محافظت نشده نفوذ می کند و فولاد را در معرض خوردگی روی سفید قرار می دهد که به عنوان "زنگ سفید" نیز شناخته می شود. زنگ سفید نتیجه واکنش الکترولیتی است که در زمانی که آب بدون اکسیژن وجود دارد در ورق های فولادی رخ می دهد. زنگ قرمز زمانی رخ می دهد که پوشش روی به طور کامل از پشت بستر فولادی جدا شود. این چالش ها به طور مداوم طول عمر را کوتاه کرده و همچنین بر هزینه تعویض ورق ها تأثیر می گذارد.

تصویری از ورق گالوانیزه

شروع ترک ها در پوشش های گالوانیزه در نزدیکی سطح مشترک لایه پوشش فولادی اتفاق می افتاد و در نتیجه تنش های حرارتی که در نهایت به سمت لایه بیرونی پوشش منتشر می شود. با این حال، حساسیت لایه پوشش های گالوانیزه به انتشار ترک ناشی از تنش حرارتی را می توان با افزایش ضخامت پوشش به حداقل رساند. با این حال، پوششهای فولادی تنها با روی کشف شدهاند که به اندازه ورق فولادی گالوانیزه با پوشش معدنی و آلی مؤثر نیستند. مشخص شد که آن ها دارای ویژگی های متالورژیکی منحصر به فرد و مقاومت در برابر خوردگی بهتر در شرایط آب و هوایی مخرب هستند. در همین راستا، ورق های فولادی پوشش داده شده Galvalume (فولاد پوشش داده شده با درصدی از Al-Zn) نیز خواص مکانیکی و الکتروشیمیایی بهتری از خود نشان داده اند مانند تنش تسلیم، استحکام کششی، ازدیاد طول کل کمتر و مقاومت به خوردگی در مقایسه با فولاد گالوانیزه. همچنین ورق فولادی با پوشش Galvalume حفظ ظاهری بهتری را در محدوده دمایی بالاتر در مقایسه با ورق های فولادی گالوانیزه دارند. علاوه بر این، مطالعه مقایسه ای رفتار خوردگی فولاد گالوانیزه انجام شده نشان داد که ورق سقف فولادی گالوانیزه در محیط های کربناته و کلرید شبیه سازی شده دچار خوردگی شده است. پوشش های کامپوزیت آلی یک لایه محافظ را تشکیل می دهند که می تواند مکانیسم خوردگی ایجاد شده در فولاد را تحت شرایط شدید مانند باران اسیدی یا وجود نمک محلول مهار کند. علاوه بر این، مخلوط یک رنگدانه از نوع فسفات با یک رنگدانه حاوی کلسیم باعث مهار خوردگی قابل توجه فولاد گالوانیزه در یک محیط تا حدودی اسیدی می شود.

ورق فولادی گالوانیزه برای کاربردهای مختلف استفاده می شود. Spangles (الگوی دانه برف مانند ویژگی معمول یک سطح گالوانیزه است. پوشش های روی با اسپنگل ها پوشش های تزئینی هستند. ظاهر پوشش تابعی از پارامترهای فولادی زیرلایه مانند ترکیب شیمیایی فولاد، شرایط سطحی مانند نقص سطح یا ناهمواری (مرتبط با نورد، و ساخت)، دمای حمام، زمان پوشش و سرعت پوشش و رفتار مکانیکی ورق سقف فولادی گالوانیزه خواص مکانیکی ورق سقف فولادی گالوانیزه رفتار آنها را تحت اعمال خارجی توصیف می کند.

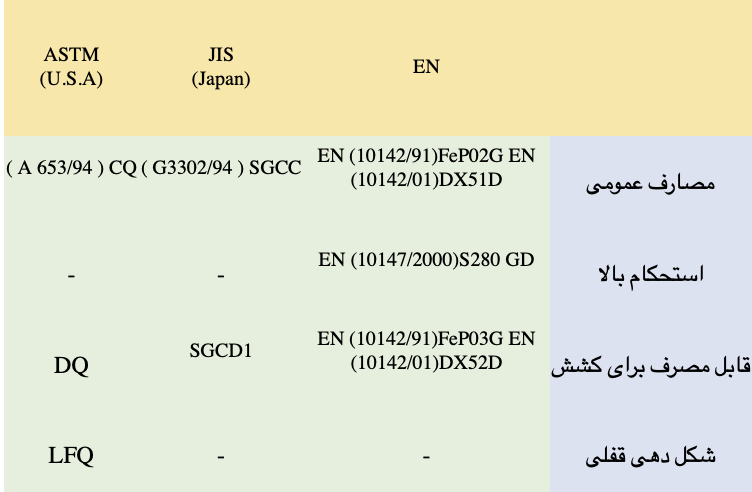

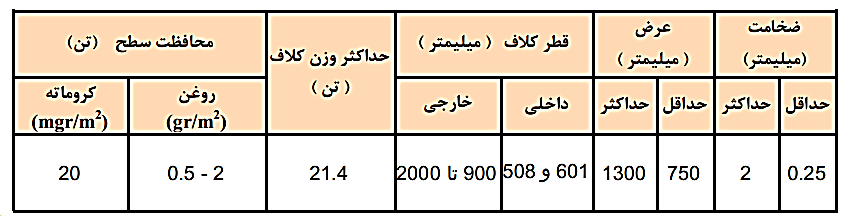

همچنین جدول مقایسه استانداردهاي محصولات فولادي تخت بر حسب کاربرد نهایی نیز آورده شده است: