معرفی فرایند نورد سرد نورد سرد (cold rolling) به فرآیند تقویت و استحکام دهی فولاد با تغییر شکل آن بدون استفاده از حرارت اشاره میکند. نورد سرد، بر خلاف نورد گرم، زمانی انجام میشود که یک فلز زیر دمای تبلور مجدد خود باشد.

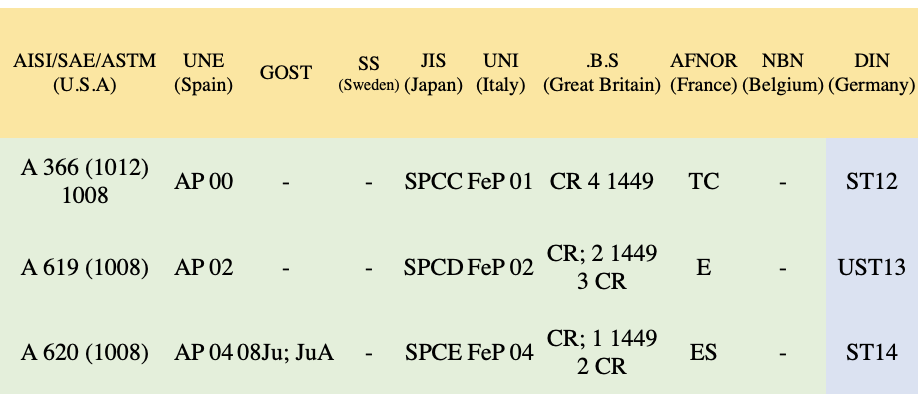

فرآیند نورد گرم قبل از تولید ورق سرد

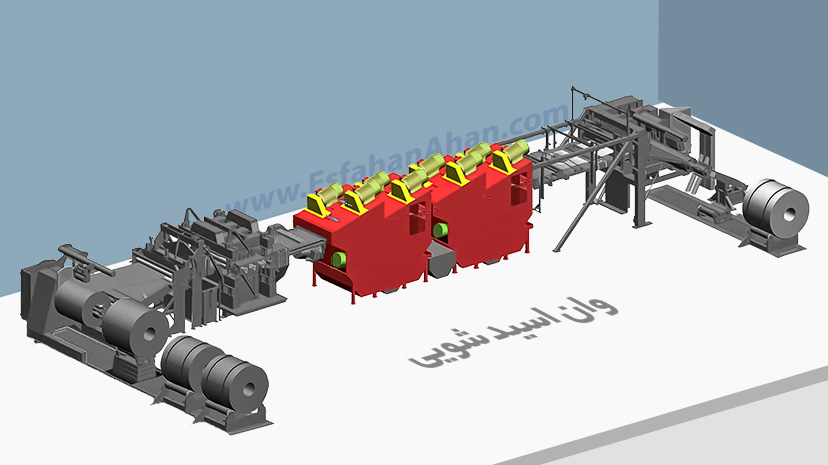

ورقی که در مرحله نورد گرم تولید میشود دارای پوستههای اکسیدی بر روی سطح خود میباشد. برای از بین بردن این پوستهها، ورق را در مخازن اسید که معمولا اسید کلریدریک میباشد، غوطه ور میکنند. غلظت اسید کلریدریک مورد استفاده در وانهای اسید بین 2 تا 10 درصد است. این غلظت به نوع ورق فولادی و کیفیت مورد نیاز آن بستگی دارد. دمای اسید نیز بین 82 تا 93 درجه سانتیگراد نگهداری میشود. دمای بالاتر باعث افزایش سرعت واکنش شیمیایی بین اسید و اکسید آهن میشود. سپس ورق را با آب گرم شسته و آن را از تونلهای شامل هوای گرم عبور میدهند تا خشک شود. در پایان بعد از اینکه ورق را روغن کاری کردند، مجددا به صورت به صورت کلاف به هم می پیچند. اسیدشویی و روغن کاری فولاد یک فرآیند تکمیلی تصفیه سطح فلز است که برای حذف ناخالصی های سطحی مانند زنگ زدگی و رسوب کربن از فولاد کربنی نورد گرم استفاده می شود.

فرآیند اسید شویی در تولید ورق سرد

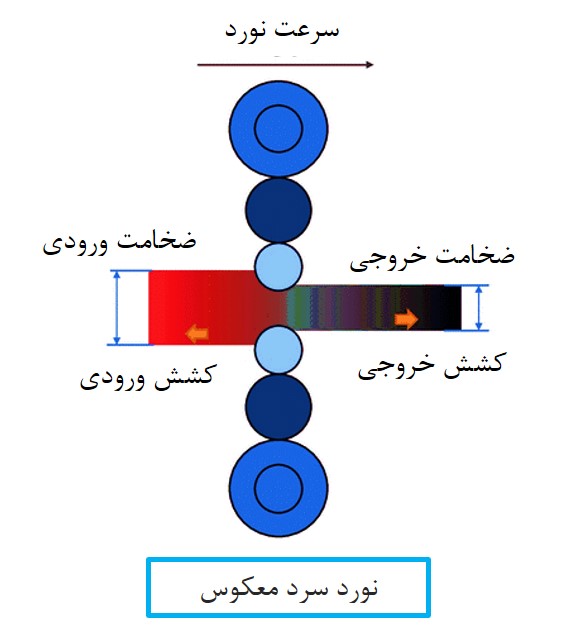

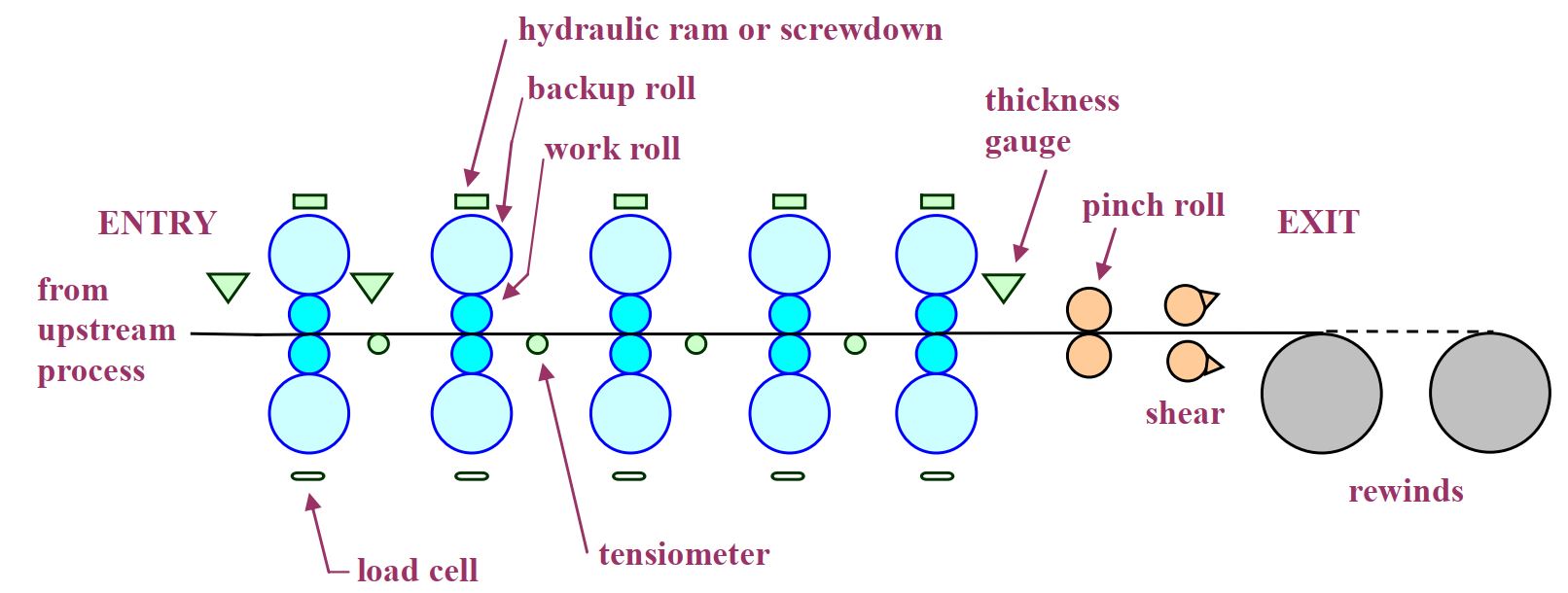

بعد از اینکه ورق اسید شویی شد، آن را در دستگاه نورد سرد تحت نورد قرار داده تا ضخامت آن کاهش یابد. فرآیند نورد سرد در محدوده حداقل دمای اتاق و حداکثر تا ۲۰۰ درجه سانتیگراد انجام میگیرد. در این نوع از دستگاه، کلاف بازکن و کلاف جمع کن در دو سمت قفسه نورد وجود دارد. برای کاهش ضخامت و رسیدن به مقدار دلخواه، از دو نوع فرآیند تاندم میل (Tandem mill) و معکوس(Reverse mill) بسته به نوع قرارگیری غلتک ها استفاده می شود. كلمه تاندم در اصطلاح لغوي به معني پشت سر هم و متوالي بوده و فلسفه بكارگيري آن براي اين خط، پشت سرهم قرار داشتن غلتک هاي نورد مي باشد که مرحله به مرحله ضخامت ورق کاهش می یابد. در تاندم میل، ورق بصورت رفت و برگشت به دفعات از بین غلتکها عبور میکند اما در حالت معکوس چندین غلتک روی یکدیگر قرار گرفته و با عبور ورق کاهش ضخامت بیشتری در یک بار عبور از زیر غلتک ها نسبت به تاندم میل حاصل می شود. بعد از پایان عملیات نورد سرد، برای اینکه نیروهای کششی ناشی از پیچش و لبه بری کویلها کاهش یابد، ورقها بصورت کلاف دوباره پیچیده و برای عملیات حرارتی آنیل ارسال میشوند.

فرآیند نورد سرد در تولید ورق سرد

فرآیند نورد و تولید ورق های حساس و نازک مثل ورق قلع اندود شده به گونه ای می باشد که قبل از ورود کلاف هاي نورد شده به قسمت بازپخت، ورق بايد تميز شده باشد که اين عمل بوسيله فرآيند شستشوي الکتروليتي انجام ميشود به این صورت که ورق از ميان يک حوضچه داراي خاصيت قليايي و تحت جريان الکتريکي عبور ميکند سپس تميز و خشک شده و به صورت کلاف هايي با وزن حداکثر 23 تن پيچيده ميشود.

خط شستشوی الکترولیتی

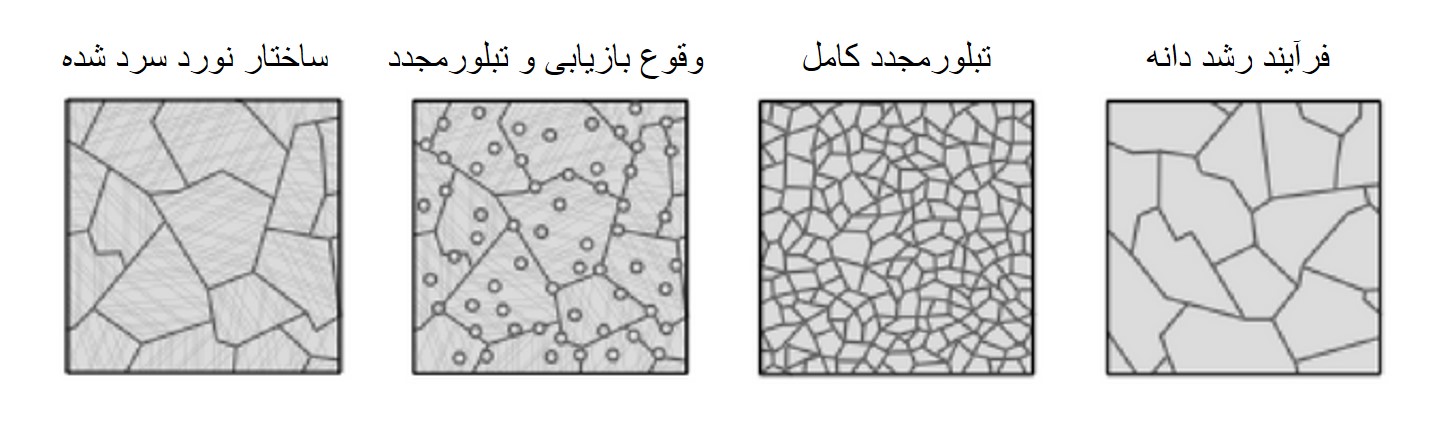

با عملیات آنیل، شکل پذیری و انعطاف پذیری ورق ها افزایش می یابد. تغییر شکل زیادی که در دمای اتاق در طول فرآیند نورد سرد به فولاد داده می شود، شکل پذیری ورق های نورد سرد را به طور قابل توجهی کاهش می دهد. این امر نیاز به عملیات بازپخت یا آنیل کردن دارد، جایی که تنش موجود در ورق های نورد سرد از طریق مکانیزم های بازیابی، تبلور مجدد و رشد دانه کاهش می یابد و سبب تغییر خواص مکانیکی ورق می شود. در شکل زیر مراحل مربوط به این مکانیزم ها آورده شده است.

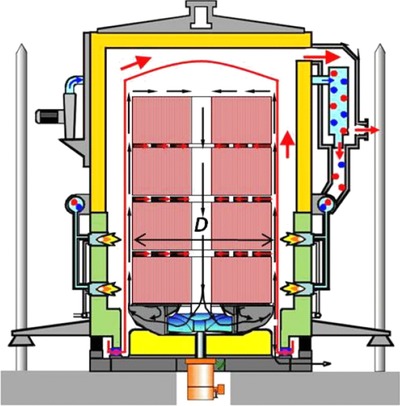

بازپخت ورقهای فولادی نورد سرد شده یا در یک کوره آنیل پیوسته انجام میشود، جایی که ورقها پس از نورد سرد برای بازپخت وارد کورهای از نوع تونلی یکپارچه میشوند، یا در کوره آنیلینگ دستهای، که در آن ورقهای نورد سرد کلاف شده و متعاقباً برای آنیل روی هم چیده میشوند. سطح ورق ابتدا گرم شده و به مرور زمان گرما به داخل ورق انتقال می یابد. نصب ترموکوپل برای اندازه گیری دمای نقطه ی میانی ورق ها یک روش پیچیده در چرخه عملیات حرارتی است. از آنجایی که تبلور مجدد و رشد دانهها فرآیندهایی هستند که از نظر حرارتی فعال میشوند، چنین تأخیر حرارتی منجر به تغییرات فضایی در ریزساختار، با تغییرات مرتبط در خواص مکانیکی درون یک ورق میشود. علاوه بر این، به دلیل تغییر دمای محوری در امتداد کوره، تغییراتی در ریزساختار و خواص مکانیکی آنها وجود دارد (1) اگرچه افزایش زمان غوطه وری معمولاً منجر به کاهش تغییرات ریزساختاری و مکانیکی می شود، اما بهره وری کوره را نیز کاهش می دهد. بنابراین، انتخاب زمان غوطه وری در عملیات بازپخت دسته ای صنعتی نیازمند بهینه سازی بین بهره وری و کیفیت است (2) علاوه بر این، انتخاب مناسب نرخ گرمایش، تأثیر متالورژیکی بر سینتیک رسوبات و تبلور مجدد دارد (3) عملیات بازپخت دسته ای تأثیر قابل توجهی بر تمام پارامترهای مهم عملکرد کارخانه مانند مصرف انرژی، بهره وری کارخانه و انتشار گازهای گلخانه ای و همچنین پارامترهای کیفیت، استحکام، شکل پذیری، کشش پذیری و شکل پذیری دارد. با توجه به ارتباط آن با تمام این پارامترهای کلیدی، بهینه سازی عملیات بازپخت دسته ای برای حداکثر بهره وری و حداقل مصرف انرژی و در عین حال دستیابی به کیفیت محصول مشخص شده ضروری است.

دستگاه های مربوط به انجام عملیات بازپخت

در این مرحله که مرحله آخر تولید ورق سرد میباشد، عملیات نهایی برای حذف موج سطحی و لبه بری ورق نورد سرد شده انجام میگیرد و سطح ورق سرد به میزان مطلوبی تخت خواهد شد. Skin Pass باعث کاهش بیشتر ضخامت حدود 1٪ می شود. در نهایت برای جلوگیری از زنگ زدن ورق، آن را روغنکاری میکنند. از این رو در بازار به ورق سرد ورق روغنی نیز گفته میشود.

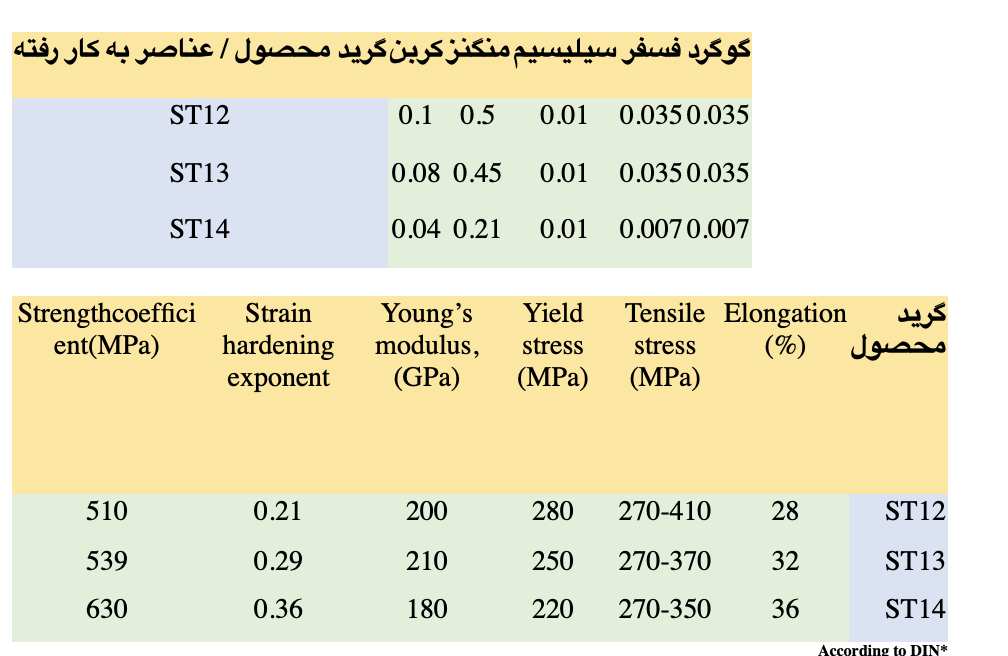

«تنش تسلیم» (Yield Stress)، بیانگر مقدار تنشی است که ماده در آن شروع به تغییر شکل پلاستیک میکند اما نقطه تسلیم، محل شروع تغییر شکل غیر خطی (الاستیک + پلاستیک) را نشان میدهد. مدول یانگ معیاری برای سنجش میزان مقاومت مواد جامد در برابر تغییر شکل الاستیک و یا به عبارتی سنجش سفتی آن ها است.

این نوع از ورق سرد در اصل، نوع پردازششدهی ورق فولاد گرم است، با این تفاوت که ورق ST12 استحکام بیشتری نسبت به ورقهای نورد گرم دارد. ST12 نوعی فولاد کم کربن است که معمولاً در تولید ورق و صفحات فولادی نورد سرد استفاده میشود. این به دلیل شکل پذیری عالی، جوش پذیری و استحکام نسبتاً بالا در مقایسه با سایر انواع فولاد کم کربن شناخته شده است. "ST" در ST12 مخفف "فولاد برای کشش" است که نشان دهنده مناسب بودن آن برای فرآیندهای کشش و شکل دهی است.

این ورق با عنوان ورق سرد با «قابلیت کششی متوسط رو به خوب» به بازار عرضه میشود و با نام ورق کشش معمولی شناخته می شود. ویژگی اساسی این ورق، استفادهی کمتر از مواد فلزی و در نتیجه، تحمل بار بیشتر است. گفتنی است که از عناصر فلزی سیلیسیم، گوگرد، کربن و فسفر در ساخت این ورق، استفاده میشود.

این ورقها با قابلیت فوق کششی تولید میشوند؛ در میان انواع ورق سرد از جهت فرآیند آنیل، ورق ST14 قابلیت کششی بیشتری دارد؛ گفتنی است که این ورق، مصارف بسیار تخصصی دارد به طور مثال یکی از کاربردهای گستردهی ورق ST14 در تولید بدنه ی خودرو و فیلتر انواع اتومبیلها است.